在制造业仓储场景中,铁托盘因承重能力强、成本可控成为主流选择,但其易生锈腐蚀的特性始终困扰着采购方。市场上流传着“涂油防锈成本低但效果差”“镀锌托盘寿命长但价格高”“达克罗工艺环保但适用性窄”等说法,甚至衍生出“防锈油越厚越好”“镀锌层越厚越耐腐蚀”等伪科学论断。本文结合行业实践与实验数据,从防锈原理、应用场景、成本效益等维度,解析涂油、镀锌、达克罗三大工艺的真实性能,为制造业采购决策提供科学依据。

一、涂油防锈:短期防护的“经济之选”,但需警惕“三大误区”

涂油防锈通过在金属表面形成油脂薄膜,隔绝氧气、水汽及有害气体,是石油、化工、机械制造等领域最常用的防腐方法。其核心优势在于成本低廉、操作简便——以基础油(如矿物油、凡士林)为载体,添加万分之几至千分之几的油溶性缓蚀剂,即可形成0.02-0.5毫米厚的防锈层,单次处理成本不足镀锌工艺的1/10。

然而,市场对涂油防锈存在三大认知误区:

“防锈油越厚越好”:实验数据显示,软膜防锈油(厚度约0.02毫米)在潮湿环境中仅能维持3-6个月防锈期,而硬膜防锈油(厚度0.25-0.5毫米)通过添加树脂成分,可将防锈期延长至1-2年。但过度增厚油膜会导致附着力下降,反易因机械摩擦脱落。

“防锈油可替代长期防护”:防锈油属于短期防护手段,其效果随时间衰减显著。例如,某汽车零部件企业采用涂油托盘存储发动机缸体,6个月后检测发现,托盘边缘因油膜挥发出现点蚀,导致货物包装破损率上升15%。

“所有防锈油性能一致”:防锈油性能取决于基础油与缓蚀剂的配比。例如,含亚硝酸钠的防锈油在盐雾环境中耐蚀性提升30%,但会产生致癌风险;而采用苯三氨唑的环保型防锈油,虽符合RoHS标准,但耐高温性能下降20%。

适用场景:适用于干燥仓库、短期静态存储或低频周转场景,如电子元器件、轻型五金件的仓储。

二、镀锌防锈:工业仓储的“耐用标杆”,但需破解“厚度迷信”

镀锌工艺通过在铁托盘表面形成锌层保护膜,阻断腐蚀介质接触基材,是电力铁塔、通信基站、铁路防护等领域的标准配置。其核心优势在于耐蚀性与经济性的平衡——以热镀锌为例,30-60微米厚的镀层可使托盘在盐雾环境中耐受500-1000小时不红锈,寿命比普通托盘延长3倍以上。

市场对镀锌工艺的误解集中于“镀层厚度决定防锈效果”:

“镀层越厚越好”:实验表明,热镀锌层厚度超过60微米后,耐蚀性提升幅度趋缓,而成本增加显著。例如,某物流企业对比20微米与60微米镀锌托盘,在沿海仓库使用5年后,前者腐蚀率为12%,后者为8%,但后者采购成本高出40%。

“冷镀锌可替代热镀锌”:冷镀锌(电镀锌)通过电解沉积锌层,厚度仅5-15微米,耐盐雾时间不足200小时,仅适用于室内干燥环境。而热镀锌因锌层与基材形成冶金结合,耐机械损伤能力更强,适合叉车高频操作场景。

“镀锌托盘无需维护”:镀锌层在切割、焊接等加工过程中会破坏涂层完整性,需通过补涂富锌漆或使用达克罗修补笔进行二次防护。某化工企业未对镀锌托盘焊缝进行修补,导致使用2年后焊缝处腐蚀穿孔,货物损失达数十万元。

适用场景:适用于潮湿仓库、露天堆放或高频周转场景,如机械零件、化工原料、建材等重型货物存储。

三、达克罗防锈:极端环境的“性能王者”,但需权衡“成本与工艺”

达克罗工艺以锌粉、铝粉、铬酸及去离子水为原料,通过涂覆、烘烤形成4-8微米厚的复合涂层,其耐蚀性是传统镀锌的7-10倍——经1200小时盐雾试验未出现红锈,且在300℃高温下性能稳定,无氢脆风险,成为汽车、航空、军工等领域高端零部件的首选防腐方案。

然而,达克罗工艺的推广面临两大挑战:

成本高昂:达克罗处理成本是热镀锌的2-3倍,主要源于原料成本(锌粉价格是锌锭的3倍)与工艺复杂度(需两次涂覆、三次烘烤)。例如,某汽车制造商对比镀锌与达克罗托盘,单件成本分别为80元与200元,但达克罗托盘在发动机仓库的使用寿命达10年,而镀锌托盘仅5年。

工艺限制:达克罗涂层导电性差(电阻率是镀锌层的100倍),不适用于需要静电导流的场景;且涂层硬度较低(HV300-500),易被尖锐物体划伤。某电子企业误将达克罗托盘用于静电敏感元件存储,导致元件因静电积聚损坏,损失超百万元。

适用场景:适用于高温、高湿、高腐蚀或对氢脆敏感的场景,如发动机周边部件、精密仪器、弹药存储等。

四、科学选型:从“单一工艺”到“组合防护”

铁托盘防锈无绝对优劣,需根据仓储环境、货物特性、成本预算综合决策:

干燥仓库+短期存储:优先选择涂油防锈,成本低且操作简便,但需定期补涂防锈油。

潮湿环境+高频周转:热镀锌托盘是性价比之选,但需对焊缝、切割面进行二次防护。

极端环境+高价值货物:达克罗工艺提供最长防护周期,但需评估导电性与硬度需求。

复合防护方案:例如,在镀锌托盘表面涂覆薄层防锈油,兼顾耐蚀性与经济性;或对达克罗托盘局部喷涂导电漆,解决静电问题。

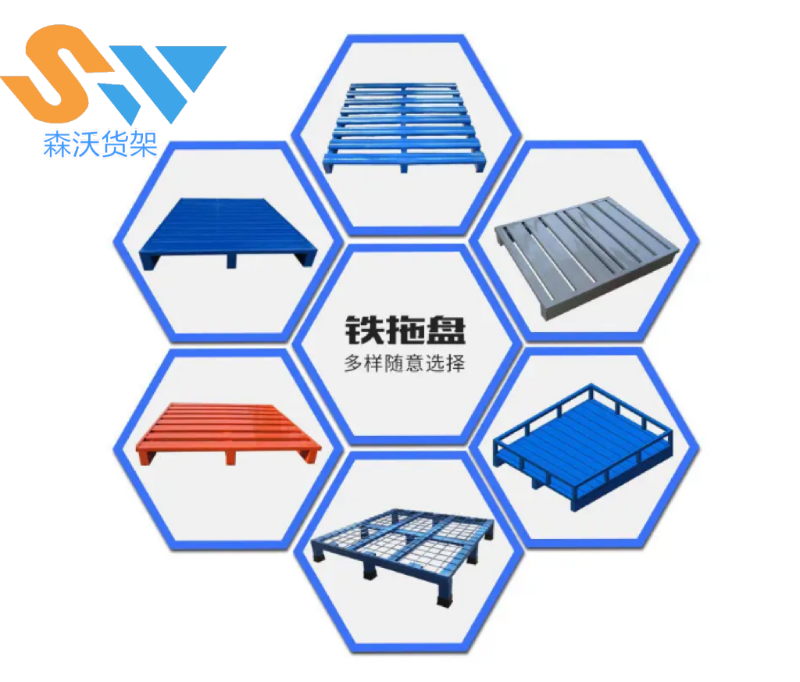

森沃仓储铁托盘以优质钢材制造为核心,具备超强承载能力(静载达2-6吨,动载1-2吨),结构坚固耐用,使用寿命远超塑料与木质托盘;其表面经防滑、包边处理,搭配防锈涂层(如热镀锌),防水防潮性能优异,适应潮湿、高温等恶劣环境;模块化设计支持定制尺寸与四向进叉,提升仓储空间利用率与操作灵活性,且100%可回收,符合国际环保标准,出口无需熏蒸处理;此外,铁托盘与自动化设备(如堆垛机、AGV)深度适配,通过嵌入传感器实现承重监测与动态管理,结合数字孪生技术延长使用寿命至12年,是仓储物流领域兼顾效率、成本与可持续性的优选方案。