在物流仓储领域,铁托盘凭借高强度、长寿命和环保特性,正逐步取代传统木托盘和塑料托盘,成为核心承载工具。然而,不同行业对托盘承重的需求差异显著——从轻型食品运输到重型汽车配件存储,承重需求可能横跨1吨至5吨。这种需求多样性催生了铁托盘的“分级承重”解决方案,即通过结构优化、材料升级和场景适配,实现托盘承重能力的精准匹配。本文将从技术原理、应用场景和行业实践三个维度,解析铁托盘的分级承重策略。

一、分级承重的核心逻辑:从“单一标准”到“场景定制”

传统托盘设计常采用“一刀切”的承重标准,导致资源浪费或安全隐患。例如,在冷链仓储中,若托盘动载能力远超实际需求(如仅需2吨却选用5吨托盘),会增加采购成本;而在汽车制造领域,若托盘静载不足(如设计静载4吨但实际堆码5层货物),则可能引发货架坍塌。铁托盘的分级承重方案通过“动态-静态-上架”三维承重体系,实现精准匹配:

1、动态承重(动载):指叉车搬运时托盘能承受的最大载荷,需考虑冲击力和操作误差。例如,某汽车配件仓库通过规范叉车操作(如叉取时对准叉孔、避免偏载),配合动载5吨的铁托盘,使托盘意外损坏率下降60%。

2、静态承重(静载):指托盘在水平刚性平面上堆码时的承载能力,通常为动载的2-3倍。例如,1200×1000×130mm规格的铁托盘,动载1.5吨时静载可达4吨,满足大多数货架堆码需求。

3、上架承重:指托盘在横梁货架等跨梁架空场景下的承载能力,需重点测试挠度(变形量)。根据国家标准(GB/T 4996-2014),托盘在1.2倍额定载荷下持续24小时,挠度需≤6%,否则可能被判定为不合格。

二、技术实现:结构优化与材料升级的双重驱动

铁托盘的分级承重能力依赖于结构设计与材料工艺的协同创新。以下从设计逻辑与工艺突破两个层面展开分析:

1. 结构创新:冷弯成型与焊接工艺的融合

铁托盘的主架构体通常由W型弯、U型弯和L型弯三种零件通过冷弯成型加工而成。这种设计通过以下方式提升承重能力:

W型弯:通过多架成形辊轮逐步横向弯曲金属薄板,形成波浪形结构,增强抗弯强度;

U型弯:作为侧架部,与W型弯垂直延伸形成包边,防止货物滑落;

L型弯:作为补强件,通过焊接固定在托盘边缘,提升整体刚性。

通过优化W型弯的波浪密度,可使托盘动载能力从3吨提升至4吨,同时重量仅增加8%。此外,采用全自动焊接工艺(前置焊接+回程焊接)可减少焊缝缺陷,使托盘结构强度提升30%以上。

2. 材料升级:高强度钢与表面处理的协同

铁托盘的承重能力与钢材强度直接相关。例如:

Q235钢:屈服强度235MPa,适用于动载3吨以下的轻型托盘;

Q345钢:屈服强度345MPa,可满足动载5吨的重型需求;

耐候钢:通过添加铜、磷等元素,提升耐腐蚀性,适用于化工、沿海等潮湿环境。

表面处理工艺对承重耐久性至关重要。采用“环氧树脂静电喷涂+高温固化”工艺,使涂层厚度达60-80微米,盐雾测试通过1000小时无锈蚀,显著延长托盘使用寿命。

三、行业实践:分级承重的场景化应用

1. 汽车制造:重载与精准定位的平衡

在汽车配件仓储中,托盘需兼容AGV(自动导引车)和横梁货架。某企业通过以下设计满足需求:

底部定位槽:与AGV导航系统精准对接,减少搬运误差;

加强筋结构:在托盘中心增加X型加强筋,使上架挠度从8%降至4%;

防滑涂层:在承载面喷涂金刚砂,防止金属配件滑动。

该方案通过优化结构与材料,实现动载5吨、静载12吨的承重能力,同时降低货架损坏风险。

2. 冷链物流:轻量化与耐腐蚀的兼顾

在-30℃的冷库环境中,托盘需兼顾轻量化和耐腐蚀性。某食品企业通过以下创新实现目标:

空心结构设计:在W型弯内部填充聚氨酯泡沫,既减轻重量又提升保温性;

阳极氧化处理:表面形成氧化铝保护层,盐雾测试通过2000小时无腐蚀;

可折叠设计:托盘侧架部采用铰链连接,空载时可折叠至原高度1/3,节省回程空间。

该方案使托盘自重降低15%,同时满足冷链场景的承重与环保需求。

3. 跨境电商:标准化与循环利用的融合

在出口贸易中,托盘需符合ISTA(国际安全运输协会)标准,并支持循环共用。某物流企业通过以下设计实现全球化兼容:

四向进叉:托盘底部设置川字型叉孔,兼容手动液压车和电动叉车;

RFID芯片嵌入:在托盘侧架部嵌入电子标签,实现全球定位和租赁管理;

模块化设计:托盘面板与框架通过螺栓连接,损坏时可单独更换,降低维修成本。

该方案通过标准化设计,使托盘循环使用率提升40%,同时减少跨境运输中的损耗。

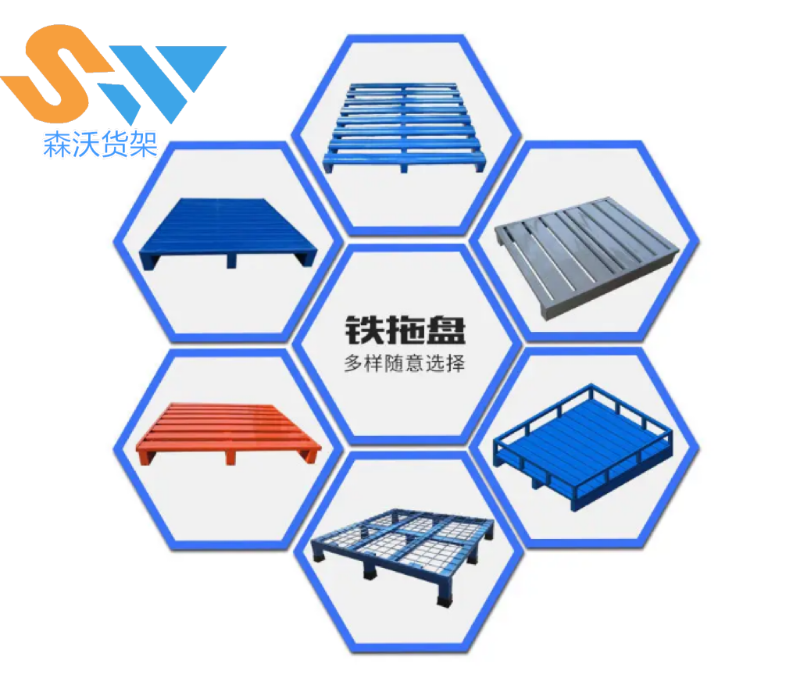

森沃仓储铁托盘以优质钢材打造,具备高强度承载能力(静载可达5-7吨),结构稳固且耐用性极强,使用寿命超10年;其表面经防滑、喷塑处理,适配冷链低温及化工腐蚀环境,同时100%可回收的特性契合绿色物流趋势;标准尺寸设计兼容叉车、货架等设备,配合四向进叉结构提升空间利用率与操作效率,是仓储、制造、物流领域提升作业效能与资源管理的优选方案。