在汽车制造的精密链条中,冲压件、焊接总成、动力总成等重型零部件的流转,对物流载具的承重能力、结构稳定性与使用寿命提出了严苛要求。传统木托盘或塑料托盘因易变形、寿命短,逐渐被一种“钢铁战士”——重载铁托盘取代。它如何以1吨左右的自重,承载数吨重的汽车零部件,并成为现代化产线的“隐形支柱”?本文从设计逻辑、材料科学与场景适配三方面,揭开其技术密码。

一、极限承重:结构设计的“力学艺术”

汽车制造中,一个发动机缸体重量可达200公斤,而一套白车身总成更超过500公斤。重载铁托盘需在动态搬运(如叉车装卸、AGV运输)中保持结构稳定,其设计核心在于“分散压力”与“抗变形”。

1、加强筋矩阵:压力的“分流器”

托盘底部采用 “井”字形或“米”字形加强筋布局,通过增加接触面积将集中载荷转化为均匀分布的应力。例如,某托盘在承载3吨货物时,加强筋可使底部钢板最大变形量控制在0.5毫米以内,远低于行业标准要求的2毫米。

2、四向进叉设计:动态搬运的“平衡术”

与传统单面进叉不同,重载铁托盘支持叉车从四个方向插入,避免单点受力导致的倾斜风险。在自动化产线中,这一设计可适配AGV小车的多角度搬运需求,减少人工调整环节,提升流转效率30%以上。

3、边缘加固:防撞防损的“第一道防线”

托盘边缘通过折边或焊接额外钢板,形成 “L”型或“U”型护角。在碰撞测试中,这一设计可使托盘在承受1吨侧向冲击力时,仍保持结构完整,避免货物滑落或托盘报废。

二、材料革命:钢铁的“轻量化进化”

重载不等于笨重。为平衡承重与搬运效率,铁托盘在材料选择上走向“高强度+轻量化”的路线。

1、合金钢的“黄金配比”

主流托盘采用Q355B低合金高强度结构钢,其屈服强度达355MPa,是普通碳钢的1.5倍。通过调整锰、硅等元素含量,材料在保持韧性的同时,可将托盘自重控制在1.2吨以内(承载3吨货物),比传统铸铁托盘减重40%。

2、热处理工艺的“点石成金”

钢板经过淬火+回火处理后,晶粒细化,硬度提升至HRC40-45,抗疲劳性能显著增强。某实验室测试显示,经热处理的托盘在连续承载2吨货物、振动10万次后,仅出现0.1毫米的永久变形,寿命是未处理托盘的3倍。

3、表面处理的“防护铠甲”

针对汽车产线常见的油污、金属碎屑,托盘表面采用热镀锌+环氧树脂喷涂双层防护:

热镀锌层厚度达80μm,可抵御盐雾试验1000小时不生锈;

环氧树脂涂层耐磨性是普通油漆的5倍,即使与金属工件频繁摩擦,仍能保持表面完整。

三、场景适配:从“通用载具”到“定制化解决方案”

汽车制造流程复杂,不同环节对托盘的需求差异显著。重载铁托盘通过模块化设计与功能扩展,实现“一盘多用”。

1、冲压件运输:防滑与定位的“双重保障”

冲压件表面光滑,易在搬运中滑动。托盘表面通过激光雕刻菱形防滑纹,将摩擦系数从0.2提升至0.6,配合可拆卸式定位销,确保大型覆盖件(如车门、引擎盖)在运输中固定不移位。

2、动力总成搬运:减震与散热的“隐形助手”

发动机、变速箱等精密部件对振动敏感。托盘底部嵌入橡胶减震垫,可将搬运振动幅度降低60%;同时,在托盘侧面设计散热孔阵列,避免高温部件(如刚下线的发动机)因热量积聚导致涂层老化。

3、涂装车间:耐化学腐蚀的“特种兵”

涂装车间使用的电泳漆、面漆含强酸强碱,普通金属托盘易被腐蚀。重载铁托盘采用316L不锈钢材质,并优化焊接工艺(如氩弧焊全熔透),避免焊缝处产生腐蚀裂纹,使用寿命延长至10年以上。

四、经济账:重载铁托盘的“长期主义”

尽管单只重载铁托盘价格是木托盘的5-8倍,但其全生命周期成本优势显著:

1、寿命对比:木托盘平均寿命2-3年,重载铁托盘可达10年以上;

2、维护成本:木托盘需定期修补、更换,铁托盘几乎免维护;

3、残值率:退役铁托盘回收价达原价60%,木托盘则无回收价值。

以一个年产50万辆的汽车工厂为例,使用重载铁托盘后,托盘采购与维护总成本5年内可下降55%,同时因托盘损坏导致的产线停机时间减少80%。

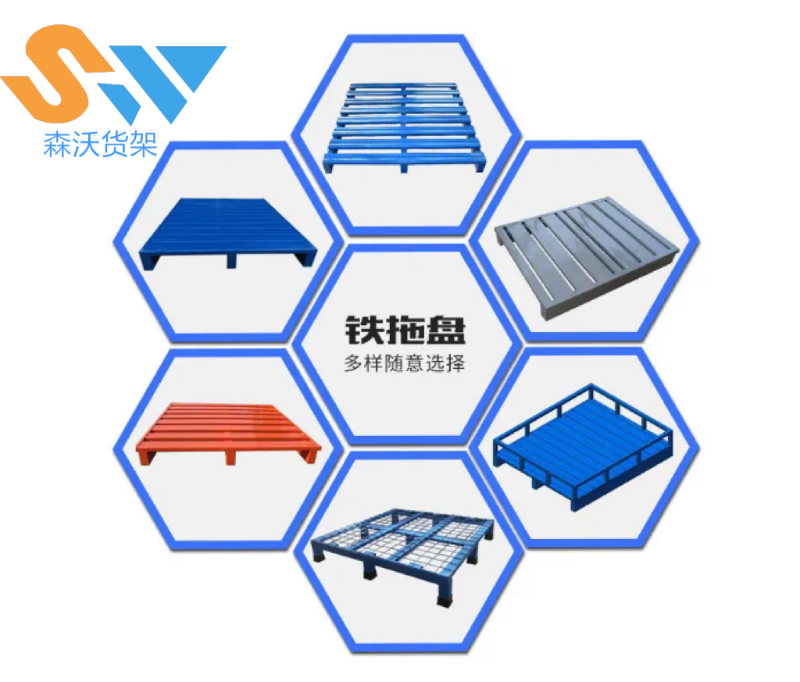

森沃仓储铁托盘以高强度钢材与精细工艺打造,具备超强承重能力(动载1-2吨、静载2-6吨),远超木托盘与塑料托盘;表面防滑、包边及防撞设计提升安全性,防水防潮防锈特性延长使用寿命至木托盘的8-9倍、塑料托盘的3-5倍;四向进叉结构优化空间利用率,支持定制化尺寸适配多样化仓储需求;100%可回收属性降低资源浪费,出口无需熏蒸消毒,符合国际环保法规,是兼顾效率、成本与可持续性的仓储优选方案。