在全球工业物流体系向智能化、绿色化加速转型的背景下,耐高温金属托盘凭借其独特的材料特性与功能优势,成为高温作业场景中不可或缺的物流装备。从炼油厂的高温反应釜到航空发动机的精密装配线,从食品行业的烘焙车间到电子芯片的无尘车间,这种承载力强、耐腐蚀、可循环利用的金属托盘,正以“钢铁之躯”守护着工业生产的每一个环节。

一、材料革新:从普通钢材到特种合金的跨越

传统金属托盘多采用Q235碳钢制造,虽具备基础承载能力,但在高温环境下易出现软化变形。而现代耐高温金属托盘通过材料升级,实现了性能的质的飞跃:

1、铬镍合金体系:以ASTM A297 HT为代表的耐热钢托盘,通过添加12%-18%的铬元素形成致密氧化膜,配合8%-10%的镍元素提升高温韧性,可在1300℃环境下长期稳定工作。某炼油厂使用该材质托盘运输催化裂化装置部件,连续使用3年未出现变形,较传统碳钢托盘寿命提升5倍。

2、钼钨强化合金:针对超高温场景,部分企业开发出含钼(Mo)2%-4%、钨(W)1%-2%的特种合金托盘。在航空发动机叶片热处理过程中,这种托盘可承受1500℃瞬时高温,且热膨胀系数仅为普通钢材的1/3,有效防止工件因热应力产生裂纹。

3、表面处理技术:通过等离子喷涂技术,在托盘表面形成0.2-0.5mm厚的氧化铝陶瓷涂层,使耐温极限从800℃提升至1200℃,同时将摩擦系数降低至0.15以下,显著提升货物搬运效率。

二、结构创新:从单一承载到功能集成的进化

现代耐高温金属托盘已突破传统“平面载具”的定位,通过结构优化实现多功能集成:

1、模块化设计:采用“基座+可拆卸面板”结构,基座使用重型钢材保证承载力,面板根据作业需求选用不同材质。例如,在食品烘焙车间,面板采用304不锈钢并设计导流槽,既耐高温又便于清洁;在电子芯片运输中,面板嵌入防静电材料,防止高温环境下的静电损伤。

2、智能传感集成:部分高端托盘内置RFID芯片与温度传感器,可实时监测货物温度变化。某半导体企业通过这种智能托盘,将晶圆运输过程中的温度波动控制在±2℃以内,产品良率提升12%。

3、轻量化技术:通过拓扑优化设计,在保证承载力的前提下减少材料用量。某企业开发的“蜂巢结构”托盘,较传统实心托盘减重30%,但静载能力仍达2吨,特别适用于航空货运等对重量敏感的场景。

三、应用场景:从极端环境到日常作业的覆盖

耐高温金属托盘的应用已渗透至工业生产的各个环节:

1、能源化工领域:在煤化工企业的气化炉装置中,耐高温托盘用于运输1000℃以上的煤浆,其特殊的“双层隔热结构”可将托盘表面温度控制在60℃以下,保障操作人员安全。

2、航空航天制造:在火箭发动机燃烧室部件的热处理过程中,托盘需承受1200℃高温与强氧化性气体侵蚀。某企业开发的“气冷式托盘”通过内部循环冷却系统,使托盘本体温度维持在200℃以下,显著延长设备使用寿命。

3、食品加工行业:在面包烘焙生产线中,耐高温托盘需经受250℃高温烘烤与频繁清洗。采用316L不锈钢材质并设计“无死角结构”的托盘,可防止细菌滋生,符合HACCP食品安全认证要求。

4、电子半导体领域:在芯片封装环节,托盘需在180℃环境下承载精密元件。通过表面镀金处理,既提升耐腐蚀性,又防止金属离子污染,满足半导体行业对洁净度的严苛要求。

四、环保价值:从资源消耗到循环经济的转型

耐高温金属托盘在环保方面的优势日益凸显:

1、全生命周期管理:从原材料采购到报废回收,形成闭环体系。某企业统计显示,其生产的耐高温托盘平均使用寿命达10年,报废后回收率100%,较塑料托盘减少85%的固体废弃物产生。

2、节能减排效应:以航空货运为例,使用轻量化耐高温托盘可使单架次航班减重200公斤,按年运输量计算,相当于减少二氧化碳排放1200吨。

3、替代传统材料:在出口包装领域,耐高温金属托盘无需熏蒸处理,可直接进入欧美市场,避免木质包装因虫害问题导致的退货风险,每年为企业节省数百万美元的合规成本。

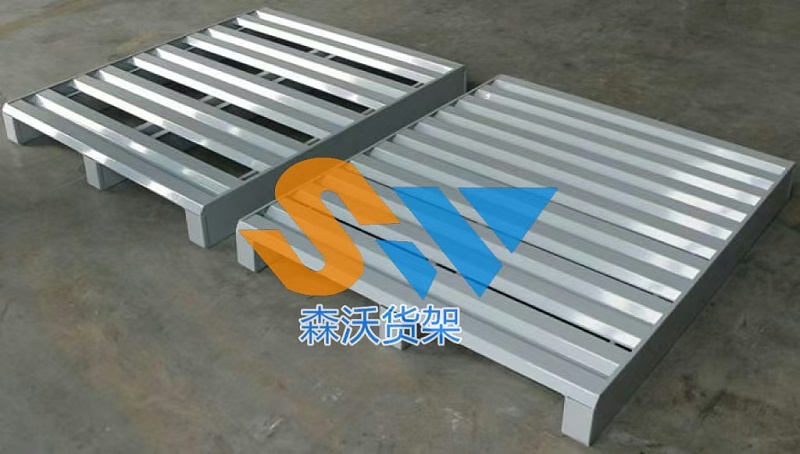

森沃仓储金属托盘以高强度钢板或镀锌钢为原料,具备超强承载能力(动载1-2吨、静载2-6吨),表面经防滑、包边及防撞处理,防水防潮防锈且100%可回收,支持双向或四向进叉操作,结构稳固、使用寿命远超木质与塑料托盘,是仓储物流中兼顾耐用性、环保性与灵活性的理想选择。