铁托盘作为物流单元化的核心载体,其尺寸选择直接影响仓储空间利用率、运输成本及设备协同效率。在标准化与定制化的平衡中,企业需根据货物特性、设备适配性及行业规范,构建科学的尺寸应用体系。

一、国际与国内标准:物流系统的通用语言

国际标准化组织(ISO)认定的四种主流铁托盘尺寸,构成了全球物流的基础框架:

1、1200×1000mm:欧洲及中国物流体系的核心规格,适配20英尺集装箱(横放2个托盘)、4.2米货车车厢(横放2个托盘)及货架横梁(间距≥1200mm)。其承重能力达2-3吨,适用于重型机械、化工原料等场景。

2、1200×800mm:欧洲窄体运输首选,适配轻工、电子行业小件密集存储,承重能力约1.5-2吨。

3、1100×1100mm:日韩及东南亚地区主流规格,与11米集装箱内宽(11000mm)完美匹配(横放10个托盘),承重能力1-1.5吨,适合电商快消品。

4、1219×1016mm(48×40英寸):北美卡车与集装箱标准,承重能力2-2.5吨,适配自动化立体库四向进叉需求。

中国《GB/T 2934-2007》标准明确1200×1000mm为优先推荐规格,其与主流产品包装模数(600×400mm)的兼容性,使货物码放效率提升30%。例如,某汽车零部件企业采用该规格后,货架空间利用率从68%提升至85%,年节约仓储成本超百万元。

二、定制化逻辑:从场景需求到技术参数

当标准尺寸无法满足特殊需求时,定制化成为破解效率瓶颈的关键。其核心逻辑体现在以下维度:

1. 货物特性驱动尺寸调整

超长货物:风电叶片、钢管等需定制1500×1100mm托盘,通过加长面板与加强筋设计,确保单件货物承重达5吨。

异形货物:汽车发动机、精密仪器等需设计L型或U型托盘,通过预留固定卡槽与防滑纹路,降低运输破损率。

温控货物:冷链物流中,1200×1000mm托盘需加厚至3mm钢板,并预留排水孔,防止冷凝水积聚导致货物受潮。

2. 设备适配性优化

货架系统:某医药企业为适配自动化穿梭货架,定制1250×1050mm托盘,通过预留5cm操作间隙,使货架存取效率提升40%。

叉车作业:双向进叉托盘高度需≤150mm(适配叉车齿厚50-70mm),四向进叉托盘高度需≥150mm(兼容AGV机器人)。

集装箱装载:40英尺高柜内径12030mm,定制1200×2400mm托盘可实现“一托到底”,减少中转倒盘次数。

3. 行业特性决定规格选择

化工行业:优先选用1100×1100mm托盘,其正方形结构便于叉车单向进叉,且与IBC吨桶(1200×1000mm)尺寸匹配,堆叠稳定性提升50%。

电商物流:采用1200×800mm轻型托盘(面板厚度1.2mm),通过模块化设计实现“一托多品”混装,分拣效率提高35%。

跨境贸易:出口北美需使用48×40英寸托盘,其与UPS、FedEx运输标准兼容,可避免额外换板费用。

三、成本与效率的平衡艺术

定制化虽能精准匹配需求,但需权衡成本与收益。数据显示,定制托盘成本较标准尺寸高15%-30%,但可通过以下方式优化:

1. 模块化设计

采用可拆卸式面板与加强筋结构,使单一托盘适配多种货物尺寸。例如,某企业通过更换面板,将同一托盘用于存储长度800-1500mm的管材,设备利用率提升60%。

2. 生命周期管理

对高频使用场景(如自动化立体库),定制高强度托盘(面板厚度≥2.5mm),使用寿命从3年延长至5年;对低频场景(如季节性仓储),采用租赁模式降低闲置成本。

3. 标准化兼容

在定制托盘中嵌入标准接口(如叉孔间距1200mm),确保与现有物流设备无缝衔接。某制造企业通过此方式,将定制托盘占比从40%降至25%,年节约采购成本80万元。

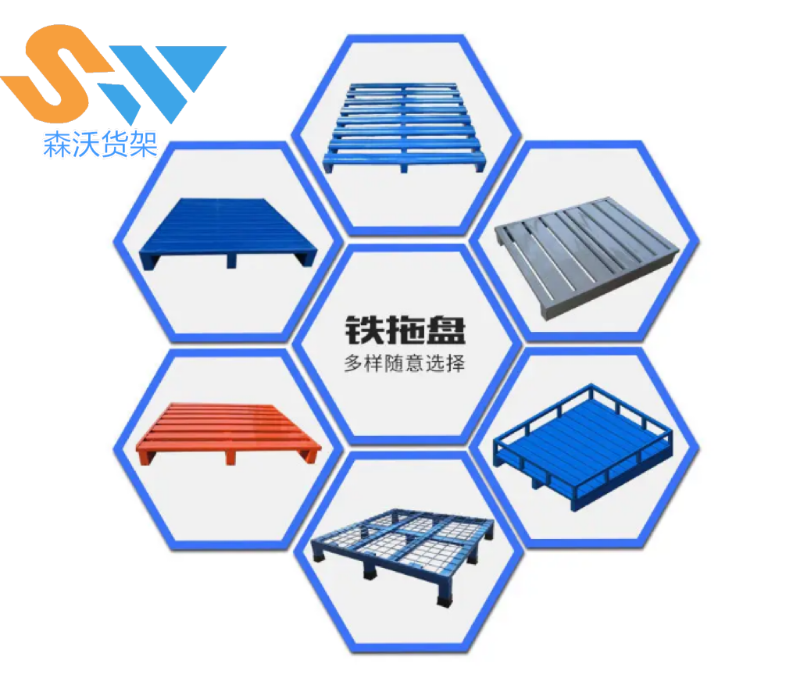

森沃仓储铁托盘以优质钢材打造,具备高强度承载能力(静载可达5-7吨),结构稳固且耐用性极强,使用寿命超10年;其表面经防滑、喷塑处理,适配冷链低温及化工腐蚀环境,同时100%可回收的特性契合绿色物流趋势;标准尺寸设计兼容叉车、货架等设备,配合四向进叉结构提升空间利用率与操作效率,是仓储、制造、物流领域提升作业效能与资源管理的优选方案。